Was ist der Unterschied zwischen Nass- und Trockendrahtziehmaschinen?

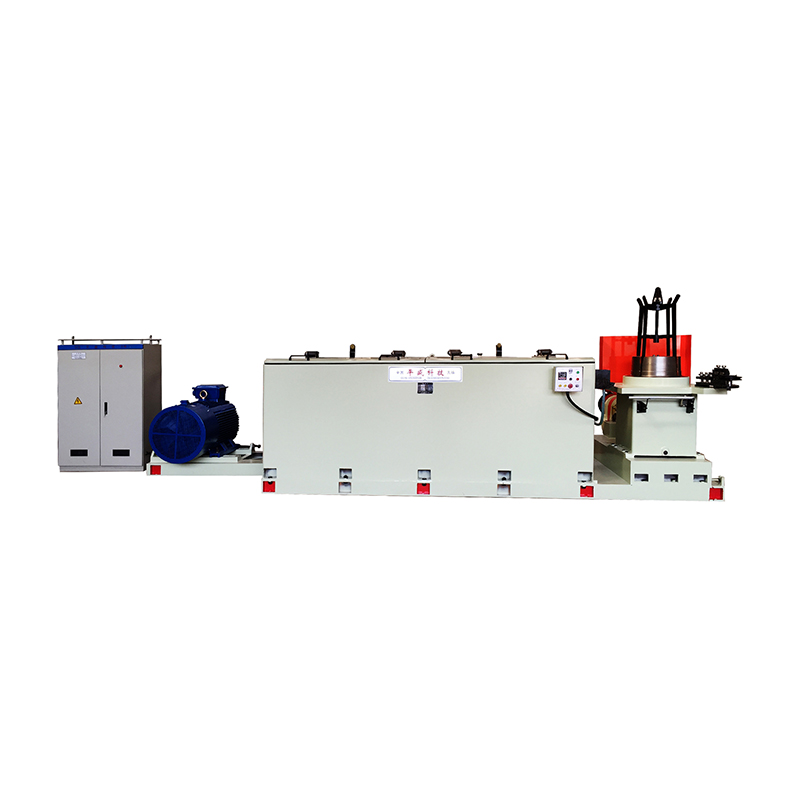

Einführung in Drahtziehmaschinen

Drahtziehmaschinen sind unverzichtbare Geräte in der metallverarbeitenden und drahtverarbeitenden Industrie. Sie wurden entwickelt, um den Durchmesser von Metalldrähten zu reduzieren und gleichzeitig die Oberflächenbeschaffenheit, mechanische Festigkeit und Flexibilität zu verbessern. Es gibt zwei Haupttypen von Drahtziehverfahren: Nass-Drahtziehen und Trocken-Drahtziehen. Das Verständnis der Unterschiede zwischen diesen beiden Methoden ist für Hersteller von entscheidender Bedeutung, die Qualität, Effizienz und Kosteneffizienz bei der Drahtproduktion optimieren möchten.

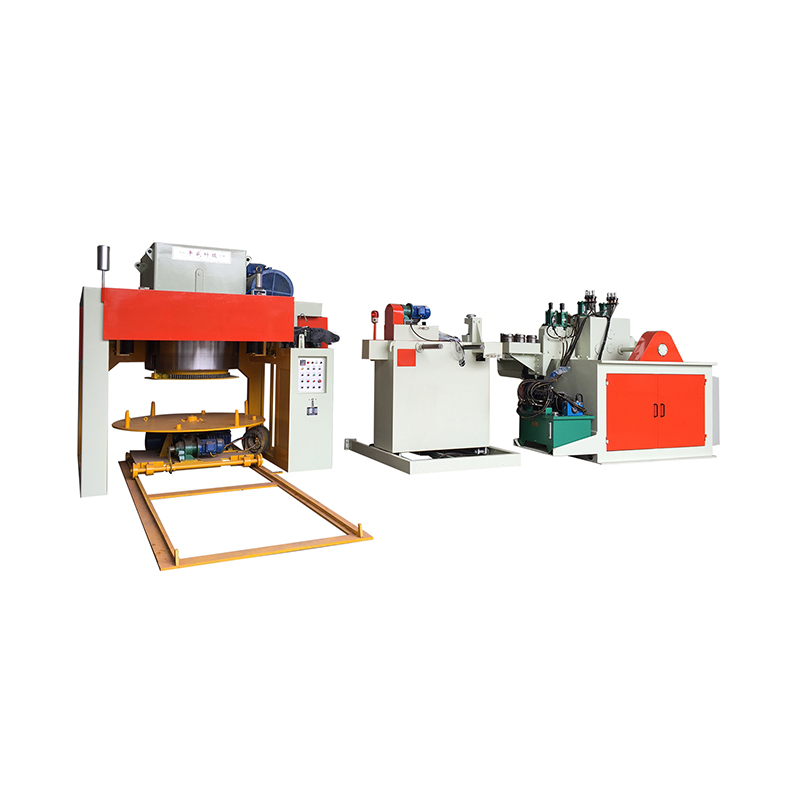

Nassdrahtziehmaschinen verstehen

Nassdrahtziehmaschinen Verwenden Sie ein flüssiges Schmiermittel, typischerweise Lösungen auf Öl- oder Wasserbasis, um die Reibung zwischen Draht und Ziehsteinen zu verringern. Diese Methode trägt dazu bei, die Wärmeentwicklung während des Ziehvorgangs zu minimieren, was glattere Drahtoberflächen und einen geringeren Werkzeugverschleiß ermöglicht.

Hauptmerkmale des Nassdrahtziehens

Nassdrahtziehmaschinen zeichnen sich durch kontinuierliche Schmierung, Kühlsysteme und eine präzise Spannungsregelung aus. Das Schmiermittel bildet einen dünnen Film zwischen Draht und Matrize, wodurch der Kontakt von Metall zu Metall verhindert und die Wahrscheinlichkeit von Defekten wie Kratzern, Rissen oder unebenen Oberflächen verringert wird.

- Kontinuierliche Kühlung verhindert Überhitzung und bewahrt die Drahtintegrität.

- Durch die Schmierung werden der Werkzeugverschleiß und die Wartungshäufigkeit reduziert.

- Eine glatte Oberflächenbeschaffenheit verbessert die Weiterverarbeitung wie Beschichten oder Glühen.

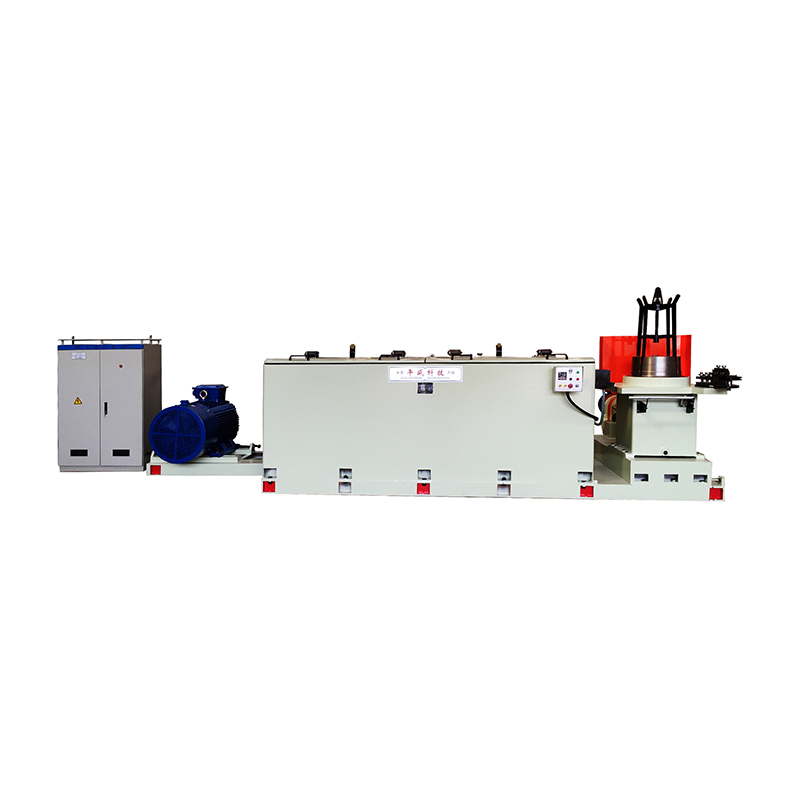

Trockendrahtziehmaschinen verstehen

Trockendrahtziehmaschinen arbeiten ohne kontinuierliche Flüssigkeitsschmierung. Stattdessen verwenden sie oft feste oder minimale Schmiermittel, wie beispielsweise Graphit- oder Wachsbeschichtungen, die direkt auf den Draht aufgetragen werden. Diese Methode eignet sich für bestimmte Metalle und Drahtgrößen, bei denen eine Flüssigkeitsschmierung zu Verunreinigungen führen kann oder unnötig ist.

Hauptmerkmale des Trockendrahtziehens

Beim Trockendrahtziehen liegt der Schwerpunkt auf einer Hochgeschwindigkeitsproduktion mit geringerer Abhängigkeit von Schmiersystemen. Dies kann zwar die Wartung vereinfachen, die Methode erfordert jedoch ein präzises Matrizendesign und eine sorgfältige Überwachung, um Überhitzung, Oberflächenfehler oder übermäßigen Matrizenverschleiß zu vermeiden.

- Macht komplexe Schmier- und Kühlsysteme überflüssig.

- Reduziert Umweltbedenken im Zusammenhang mit der Entsorgung von Öl oder Chemikalien.

- Geeignet für bestimmte Metalle und kleinere Drahtdurchmesser.

Vergleichsanalyse: Nass- und Trockendrahtziehmaschinen

Die Wahl zwischen Nass- und Trockendrahtziehmaschinen hängt von den Produktionsanforderungen, Materialeigenschaften und Kostenüberlegungen ab. Die folgende Tabelle fasst die Hauptunterschiede zusammen.

| Funktion | Nasses Drahtziehen | Trockenes Drahtziehen |

| Schmierung | Kontinuierliche Flüssigkeitsschmierung (auf Öl- oder Wasserbasis) | Minimal- oder Feststoffschmierung (Graphit, Wachs) |

| Wärmemanagement | Effektive Kühlung, reduzierte Überhitzung | Höhere Gefahr eines Hitzestaus; erfordert eine sorgfältige Kontrolle |

| Oberflächenbeschaffenheit | Glatter, weniger Defekte | Abhängig von der Matrizen- und Drahtqualität; Potenzial für Kratzer |

| Wartung | Regelmäßige Wartung des Schmiersystems erforderlich | Geringerer Wartungsaufwand für das Schmiersystem |

| Geschwindigkeit | Mäßig; durch den Umgang mit Schmiermitteln begrenzt | Hochgeschwindigkeitsproduktion möglich |

| Anwendungen | Hochwertige Drähte, Kupfer, Aluminium, große Durchmesser | Drähte mit kleinem Durchmesser, Spezialmetalle, Anforderungen an geringe Kontamination |

| Umweltauswirkungen | Erfordert die Verwaltung gebrauchter Schmierstoffe | Saubererer Betrieb mit weniger flüssigem Abfall |

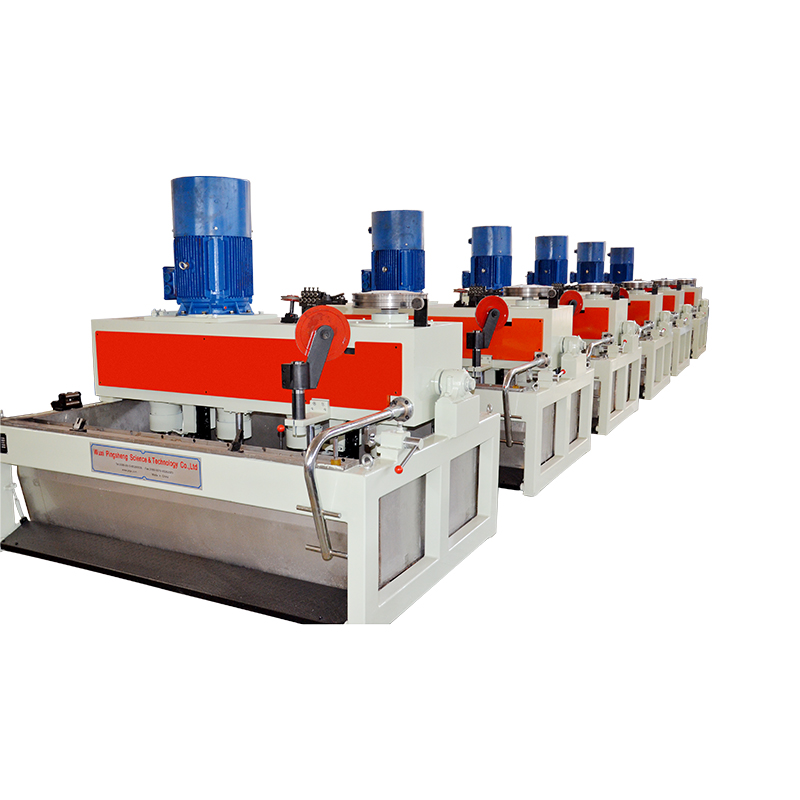

Vorteile von Nassdrahtziehmaschinen

Nassdrahtziehmaschinen bieten mehrere Vorteile im Hinblick auf die Drahtqualität und die Langlebigkeit der Matrizen. Die Schmierung reduziert die Reibung, minimiert Fehler und ermöglicht das Ziehen härterer Metalle und größerer Durchmesser mit konsistenten Ergebnissen.

- Verbesserte Oberflächenglätte für überlegene Drahtqualität.

- Reduzierter Matrizenverschleiß verlängert die Maschinenlebensdauer.

- Eine bessere Wärmekontrolle verhindert mikrostrukturelle Schäden.

Vorteile von Trockendrahtziehmaschinen

Trockendrahtziehmaschinen sind einfacher und können umweltfreundlicher sein. Sie sind ideal, wenn eine Flüssigkeitsschmierung unpraktisch ist oder wenn Verunreinigungen vermieden werden müssen, wie beispielsweise bei bestimmten Spezialmetalldrähten.

- Reduzierter Bedarf an Schmierstoffmanagement und -entsorgung.

- Hochgeschwindigkeitsproduktionsfähigkeit.

- Vereinfachte Maschineneinrichtung und -wartung.

Auswahl der richtigen Maschine für Ihre Produktionsanforderungen

Die Wahl zwischen Nass- und Trockendrahtziehmaschinen erfordert die Bewertung der Produktionsziele, des Drahtmaterials und der Umgebungsbedingungen. Zu den zu berücksichtigenden Faktoren gehören:

- Gewünschte Drahtoberflächenqualität und Maßgenauigkeit.

- Härte und Durchmesser des Drahtmaterials.

- Anforderungen an Produktionsgeschwindigkeit und Maschinendurchsatz.

- Umweltvorschriften zu Schmierstoffen und Abfallmanagement.

- Wartungsmöglichkeiten und Kostenüberlegungen.

Fazit

Sowohl Nass- als auch Trockendrahtziehmaschinen haben ihre eigenen Vorteile und Einschränkungen. Das Nassziehen von Drähten zeichnet sich durch Oberflächengüte, Wärmemanagement und Werkzeuglebensdauer aus und ist daher ideal für hochwertige Drähte mit großem Durchmesser. Das Trockendrahtziehen bietet einen saubereren, einfacheren Prozess mit höheren Produktionsgeschwindigkeiten, der für kleinere Drähte oder Spezialanwendungen geeignet ist. Das Verständnis dieser Unterschiede ermöglicht es Herstellern, die am besten geeignete Maschine auszuwählen, um ihre Betriebs-, Qualitäts- und Umweltziele effektiv zu erreichen.

En

En