Was sind häufige Probleme oder Wartungsprobleme bei automatischen Drahtabwickelmaschinen?

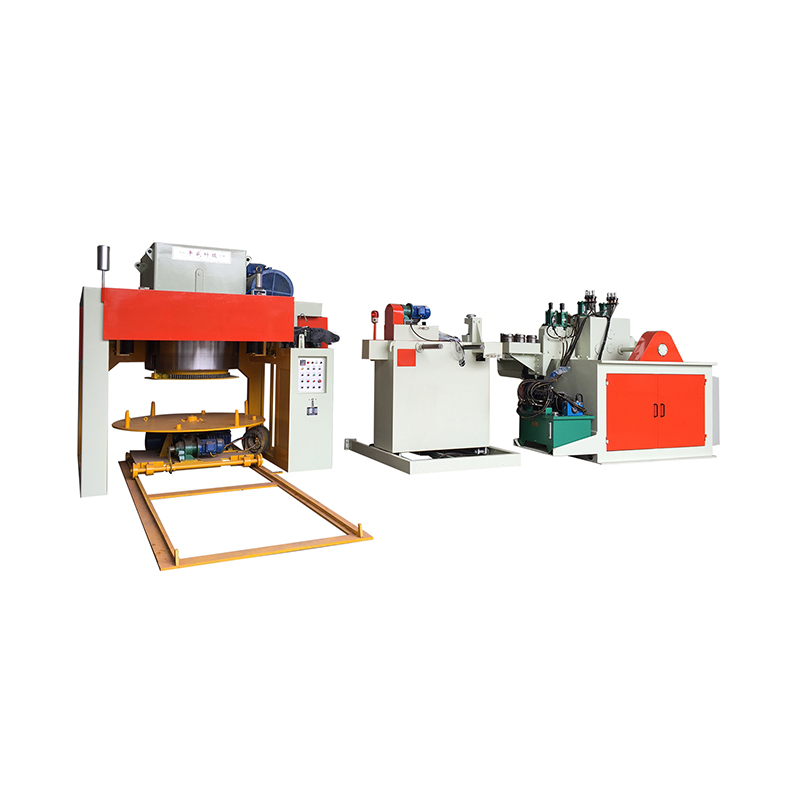

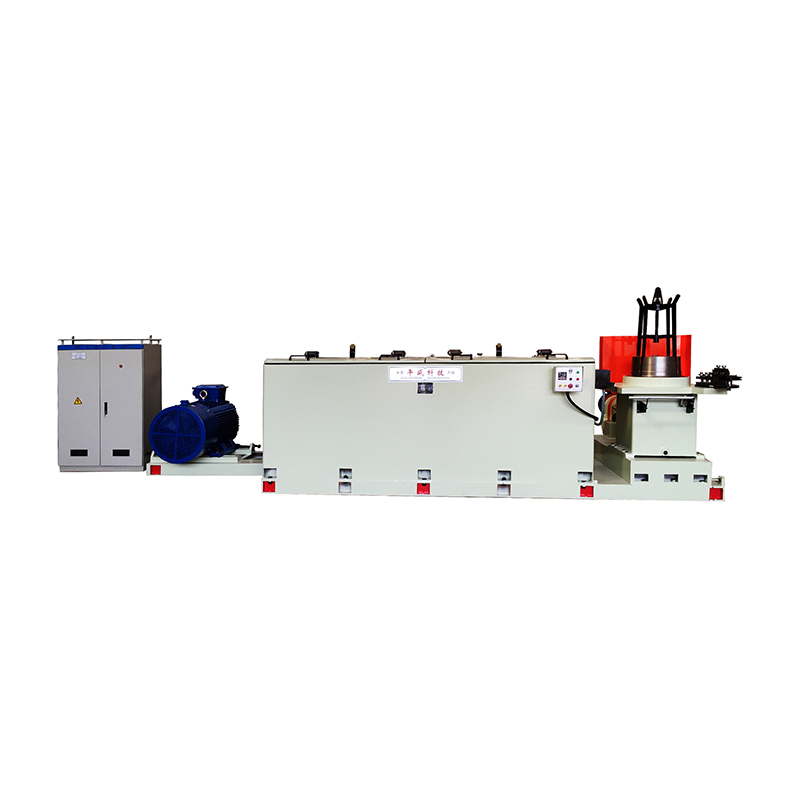

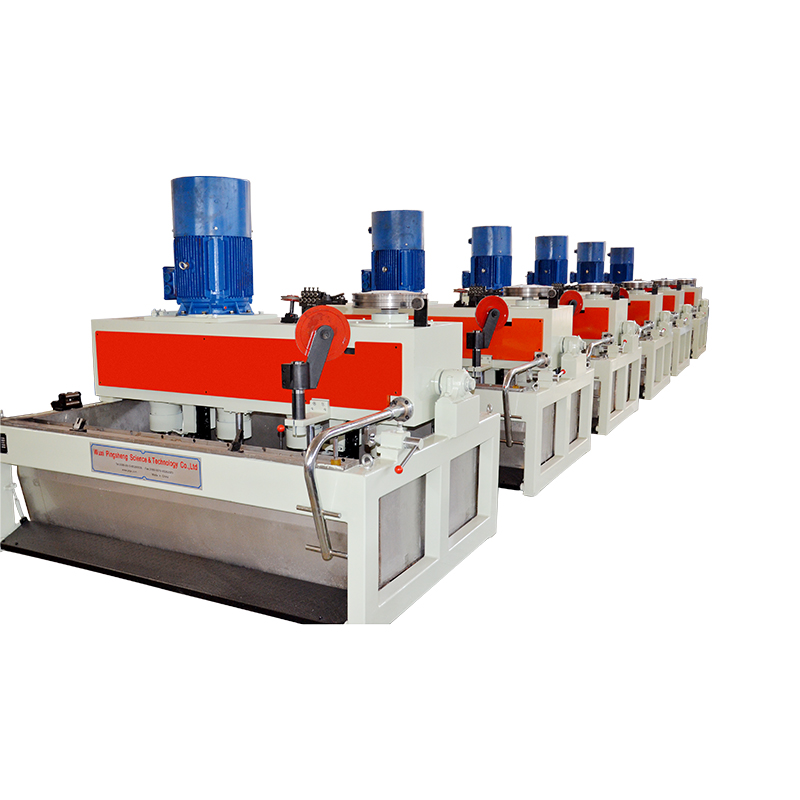

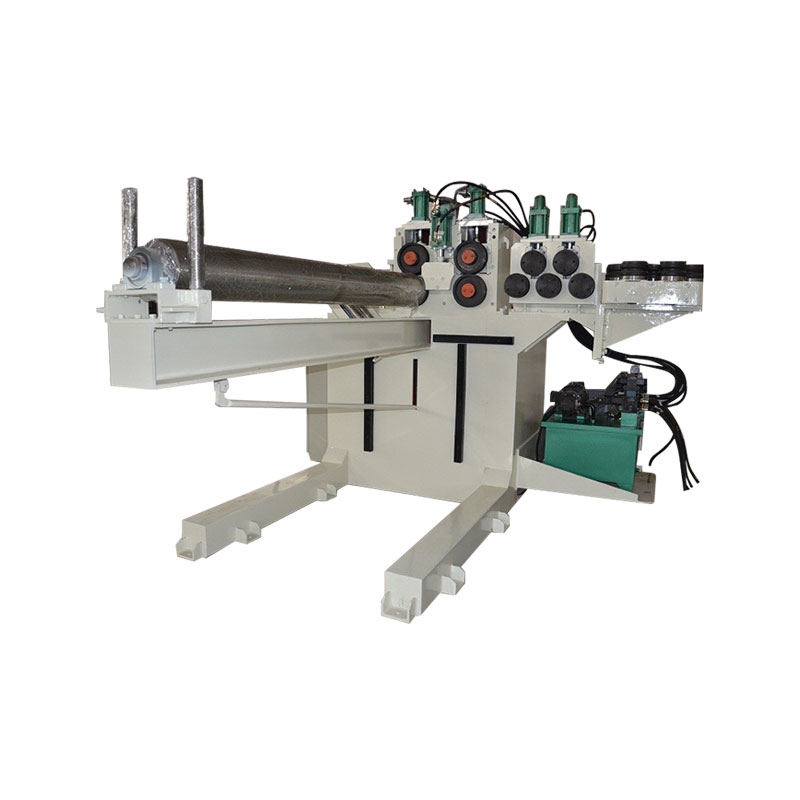

Einführung in automatische Drahtauszahlungsmaschinen

Automatische Drahtabwickelmaschinen sind unverzichtbare Geräte in Kabelverarbeitungslinien und dienen zum effizienten Abwickeln von Kabeln von Spulen oder Rollen unter Beibehaltung einer konstanten Spannung. Diese Maschinen werden häufig in der Kabelherstellung, dem Drahtziehen und der Produktion elektrischer Komponenten eingesetzt. Der ordnungsgemäße Betrieb und die ordnungsgemäße Wartung sind entscheidend, um eine reibungslose Leistung sicherzustellen und Ausfallzeiten zu vermeiden.

Häufige mechanische Probleme

Mechanische Probleme gehören zu den häufigsten Herausforderungen bei automatischen Drahtabwickelmaschinen. Diese Probleme sind häufig auf Abnutzung, unsachgemäße Handhabung oder mangelnde regelmäßige Wartung zurückzuführen.

Lagerverschleiß und -ausfall

Lager unterstützen die Drehung von Spulen und Rollen. Mit der Zeit können Hochgeschwindigkeitsbetrieb und hohe Belastungen zu Lagerverschleiß oder -ausfall führen. Zu den Symptomen gehören ungewöhnliche Geräusche, Vibrationen oder eine ungleichmäßige Drahtspannung. Um Maschinenausfällen vorzubeugen, sind regelmäßige Schmierung und der rechtzeitige Austausch verschlissener Lager unerlässlich.

Falsch ausgerichtete Wellen und Rollen

Eine Fehlausrichtung von Welle oder Rolle kann durch unsachgemäße Installation oder versehentliche Stöße verursacht werden. Eine Fehlausrichtung kann zu ungleichmäßigem Drahtvorschub, übermäßiger Reibung und vorzeitigem Verschleiß beweglicher Komponenten führen. Um einen reibungslosen Betrieb zu gewährleisten, sind regelmäßige Kontrollen und eine genaue Ausrichtung mittels Messwerkzeugen notwendig.

Ausfälle des Antriebssystems

Automatische Drahtabwickelmaschinen verwenden häufig motorbetriebene Systeme mit Riemen oder Zahnrädern. Schlupf, gebrochene Riemen oder verschlissene Zahnräder können die Effizienz beeinträchtigen oder die Produktion stoppen. Um Ausfälle des Antriebssystems zu verhindern, sind routinemäßige Kontrollen der Spannung, Schmierung und Komponentenintegrität erforderlich.

Probleme mit der Elektrik und dem Steuerungssystem

Elektrische Komponenten und Steuerungssysteme sind für eine präzise Spannungsregelung, Geschwindigkeitsanpassung und Gesamtautomatisierung von entscheidender Bedeutung. Probleme in diesem Bereich können die Leistung und Sicherheit der Maschine beeinträchtigen.

Motor- und Antriebselektronik

Motoren können aufgrund von Überlastung oder elektrischen Fehlern überhitzen, was zu einer verringerten Effizienz oder einem Ausfall führen kann. Bei der Antriebselektronik wie Wechselrichtern oder Frequenzumrichtern kann es zu Spannungsspitzen oder einer Verschlechterung der Komponenten kommen. Durch die Gewährleistung einer ordnungsgemäßen Spannungsversorgung, Belüftung und routinemäßiger elektrischer Inspektionen können diese Probleme verhindert werden.

Fehlfunktionen des Sensors

Automatische Drahtabwickelmaschinen basieren auf Spannungssensoren, Geschwindigkeitssensoren und Positionssensoren. Staub, Schmutz oder Kabelschäden können zu ungenauen Messwerten führen, was zu einer ungleichmäßigen Drahtzuführung oder Spannungsschwankungen führen kann. Um einen präzisen Betrieb aufrechtzuerhalten, sind regelmäßige Reinigung, Kalibrierung und Austausch des Sensors erforderlich.

Systemsteuerungs- und Softwarefehler

Das Bedienfeld und die Softwareschnittstelle verwalten die Maschinenautomatisierung. Softwarefehler, veraltete Firmware oder Fehlfunktionen des Bedienfelds können zu unerwarteten Unterbrechungen oder falschen Spannungseinstellungen führen. Regelmäßige Software-Updates und eine ordnungsgemäße Bedienerschulung reduzieren diese Risiken.

Operative Herausforderungen

Betriebsfehler führen häufig zu Wartungsproblemen. Die Gewährleistung einer ordnungsgemäßen Handhabung und standardisierter Verfahren ist der Schlüssel zur Vermeidung von Maschinenschäden.

Falsche Spannungseinstellungen

Eine falsche Spannung kann den Draht dehnen, verformen oder brechen. Eine Überspannung kann mechanische Komponenten belasten, während eine Unterspannung zu einer lockeren Wicklung führen kann. Bediener sollten die Herstellerrichtlinien befolgen und kalibrierte Spannungskontrollgeräte verwenden.

Überlastung und zu hohe Geschwindigkeit

Der Betrieb der Maschine mit Geschwindigkeiten, die über den empfohlenen Grenzwerten liegen, oder die Verwendung von Rollen, die schwerer als angegeben sind, kann zu mechanischer Belastung, Überhitzung und vorzeitigem Komponentenausfall führen. Bediener müssen Last und Geschwindigkeit überwachen, um einen sicheren Betrieb zu gewährleisten.

Unsachgemäße Handhabung der Drahtspule

Falsches Laden oder Entladen von Drahtspulen kann den Kern beschädigen, zu Verwicklungen führen oder den Abwickelmechanismus falsch ausrichten. Durch die Einhaltung korrekter Verfahren und die Verwendung geeigneter Hebewerkzeuge können diese Risiken minimiert werden.

Best Practices für die Wartung

Durch proaktive Wartung werden Ausfallzeiten erheblich reduziert und die Lebensdauer automatischer Drahtabwickelmaschinen verlängert. Zu den wichtigsten Praktiken gehören Routineinspektionen, Schmierung, Kalibrierung und Bedienerschulung.

- Schmieren Sie Lager, Wellen und bewegliche Teile regelmäßig gemäß den Herstellerrichtlinien.

- Überprüfen Sie elektrische Komponenten, Sensoren und Kabel auf Verschleiß, Korrosion oder Beschädigung.

- Richten Sie Wellen, Rollen und Spannvorrichtungen aus, um einen reibungslosen Drahtvorschub zu gewährleisten.

- Kalibrieren Sie Spannungssensoren und Steuersysteme regelmäßig, um einen präzisen Betrieb zu gewährleisten.

- Schulen Sie die Bediener in der richtigen Geschwindigkeit, den richtigen Spannungseinstellungen und den Verfahren zur Handhabung der Spule.

- Halten Sie die Maschine und die Umgebung sauber, um zu verhindern, dass Staub und Schmutz bewegliche Teile oder Sensoren beeinträchtigen.

Vergleich häufiger Probleme und Lösungen

| Problem | Ursache | Lösung |

| Lagergeräusche oder -fehler | Verschleiß, mangelnde Schmierung | Lager schmieren und austauschen |

| Ungleichmäßige Drahtspannung | Fehlfunktion des Sensors, Fehlausrichtung | Sensoren kalibrieren, Rollen ausrichten |

| Überhitzung des Motors | Überlastung, elektrischer Fehler | Last prüfen, Verkabelung und Elektronik prüfen |

| Fehler in der Systemsteuerung | Softwarefehler, fehlerhafte Komponenten | Software aktualisieren, Komponenten reparieren oder austauschen |

| Kabelsalat | Falsche Handhabung der Spule | Befolgen Sie die korrekten Lade-/Entladeverfahren |

Fazit

Automatische Drahtabwickelmaschinen sind für eine effiziente Drahtproduktion von entscheidender Bedeutung, erfordern jedoch eine sorgfältige Bedienung und Wartung. Das Verständnis allgemeiner mechanischer, elektrischer und betrieblicher Probleme in Kombination mit vorbeugenden Wartungsmaßnahmen gewährleistet eine zuverlässige Leistung, reduziert Ausfallzeiten und verlängert die Lebensdauer der Maschine. Eine ordnungsgemäße Schulung des Personals und die Einhaltung der Herstellerrichtlinien sind der Schlüssel zur Maximierung des Nutzens dieser Maschinen.

En

En