Was macht eine Nassdrahtziehmaschine für die moderne Drahtproduktion unverzichtbar?

In der sich ständig weiterentwickelnden Welt der Metallverarbeitung und Drahtherstellung war die Nachfrage nach hochwertigen Drahtprodukten noch nie so hoch. Von der Automobilindustrie bis zur Elektronikbranche sind Branchen stark auf die Präzision und Effizienz von Drahtziehprozessen angewiesen. Ein technisches Wunderwerk, das wesentlich zur Erfüllung dieser Anforderungen beigetragen hat, ist die Nassdrahtziehmaschine. Doch was genau ist eine Nassdrahtziehmaschine und warum ist sie aus der modernen Drahtproduktion nicht mehr wegzudenken? Lassen Sie uns tiefer in die Feinheiten dieser Technologie, ihre Vorteile, Arbeitsprinzipien und die Auswirkungen, die sie auf die industrielle Effizienz hat, eintauchen.

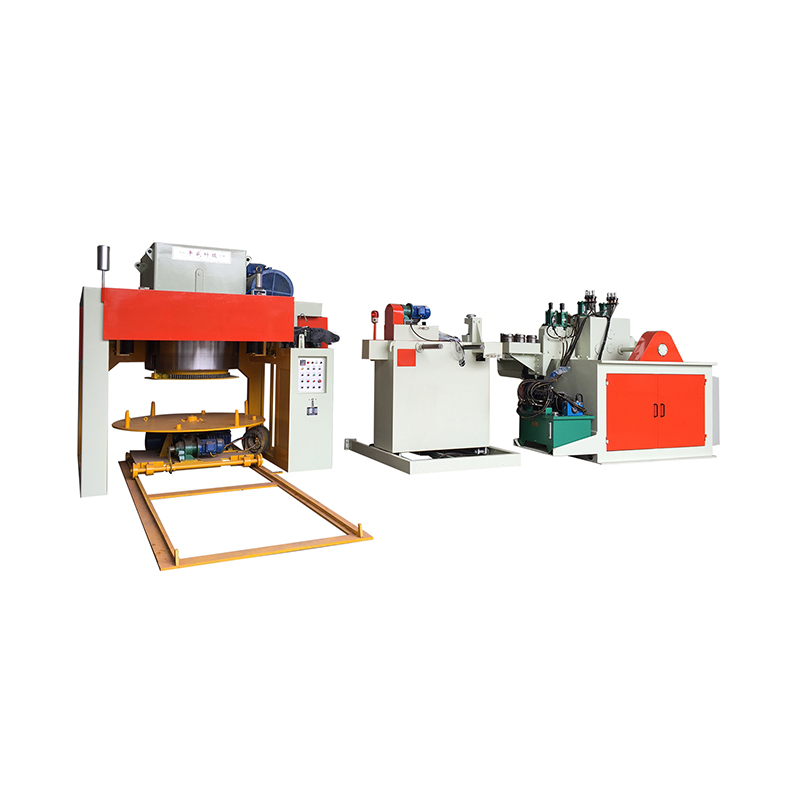

Was ist eine Nassdrahtziehmaschine?

Im Kern handelt es sich bei einer Nassdrahtziehmaschine um eine Geräteart, die dazu dient, den Durchmesser von Metalldrähten, die üblicherweise aus Stahl, Kupfer, Aluminium oder anderen Metallen bestehen, durch einen Ziehprozess zu reduzieren, der eine Flüssigkeitsschmierung oder -kühlung beinhaltet. Im Gegensatz zu Trockenziehverfahren, bei denen Drähte ohne externes Medium durch Matrizen gezogen werden, werden beim Nassdrahtziehen Öle, Emulsionen oder wasserbasierte Schmiermittel verwendet, um die Reibung zu verringern, die Wärmeentwicklung zu minimieren und die Qualität der Drahtoberfläche zu verbessern.

Die Nassdrahtziehmaschine ist besonders wichtig für die Herstellung von Feindrähten, Präzisionskabeln und hochfesten Materialien, die strengen Industriestandards entsprechen müssen. Durch die gleichmäßige Schmierung und Kühlung während des Ziehvorgangs gewährleistet die Maschine sowohl Effizienz als auch Produktzuverlässigkeit.

Wie funktioniert eine Nassdrahtziehmaschine?

Das Funktionsprinzip einer Nassdrahtziehmaschine umfasst mehrere Stufen, die jeweils auf maximale Effizienz und Drahtqualität ausgelegt sind:

-

Drahtzuführung: Der Prozess beginnt mit der Zuführung einer Spule oder eines Coils aus Metalldraht in die Maschine. Die richtige Spannung wird aufrechterhalten, um einen Drahtbruch während des Ziehens zu vermeiden.

-

Schmierung und Kühlung: Beim Eintritt in die Matrize durchläuft der Draht ein Schmiermittelbad oder wird mit einer kontrollierten Emulsion besprüht. Dieser Schritt verringert die Reibung zwischen Draht und Matrize und verhindert so eine übermäßige Hitzeentwicklung.

-

Drahtziehen durch Matrizen: Der Draht wird dann durch eine Reihe immer kleinerer Matrizen gezogen, die seinen Durchmesser verringern. Die feuchte Umgebung trägt dazu bei, die Langlebigkeit des Chips zu erhalten und verhindert Oberflächenfehler am Draht.

-

Spannungskontrolle: Moderne Nassdrahtziehmaschinen verwenden hochentwickelte Spannungskontrollmechanismen, um eine gleichmäßige Spannung zu gewährleisten. Spannungsschwankungen können zu Drahtbrüchen oder ungleichmäßigen Durchmessern führen und die Produktqualität beeinträchtigen.

-

Nachbehandlung nach dem Ziehen: Nach dem Ziehvorgang kann der Draht je nach beabsichtigter Anwendung gereinigt, geglüht oder beschichtet werden. Der Nassziehprozess hinterlässt häufig Schmierstoffreste auf dem Draht, die je nach Endanwendungsanforderungen entfernt oder behandelt werden können.

Warum wird das Nassziehen dem Trockenziehen vorgezogen?

Industrieunternehmen stehen oft vor der Wahl zwischen Trocken- und Nassziehen von Draht. Warum hat das Nassverfahren in der modernen Drahtproduktion an Popularität gewonnen?

- Reduzierte Reibung und Verschleiß: Schmiermittel wirken als Schutzbarriere zwischen Draht und Matrize, reduzieren die Reibung und verlängern die Lebensdauer teurer Ziehmatrizen.

- Verbesserte Oberflächenqualität: Das Nassziehen minimiert Kratzer, Dellen und andere Oberflächenfehler, was für hochpräzise Anwendungen wie elektrische Leitungen oder feine Stahlkabel von entscheidender Bedeutung ist.

- Verbesserte Wärmeableitung: Das Schmiermedium absorbiert und leitet die beim Ziehvorgang erzeugte Wärme ab und verringert so das Risiko einer thermischen Beschädigung des Drahtes.

- Höhere Produktionseffizienz: Mit weniger Reibung und Bruch ermöglichen Nassdrahtziehmaschinen eine schnellere Drahtproduktion ohne Qualitätseinbußen.

- Vielseitigkeit: Das Nassziehen eignet sich für eine Vielzahl von Metallen und Legierungen, einschließlich hochfester Materialien, die mit Trockenverfahren schwer zu verarbeiten sind.

-

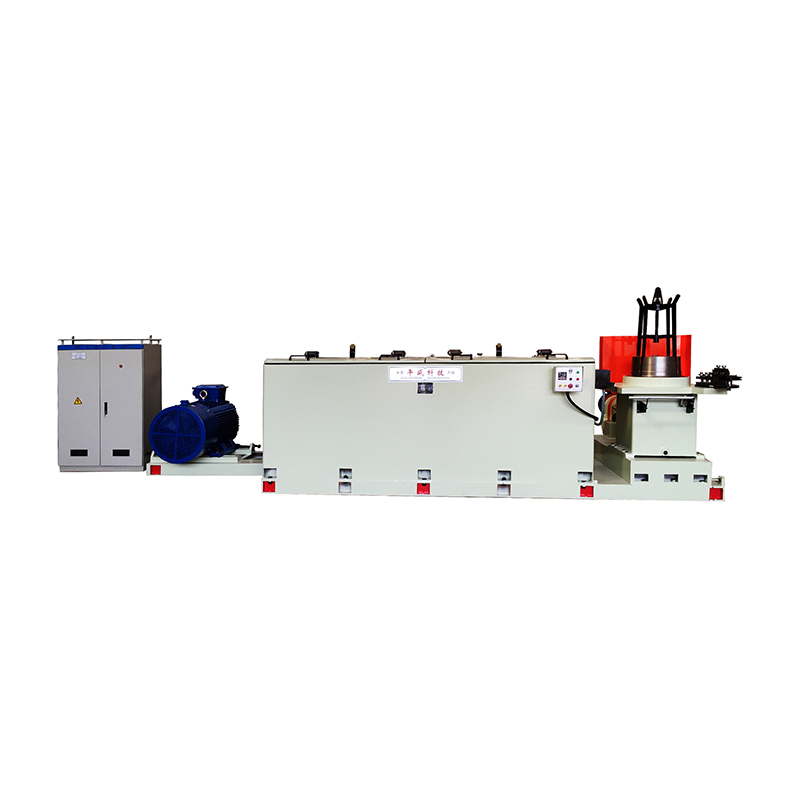

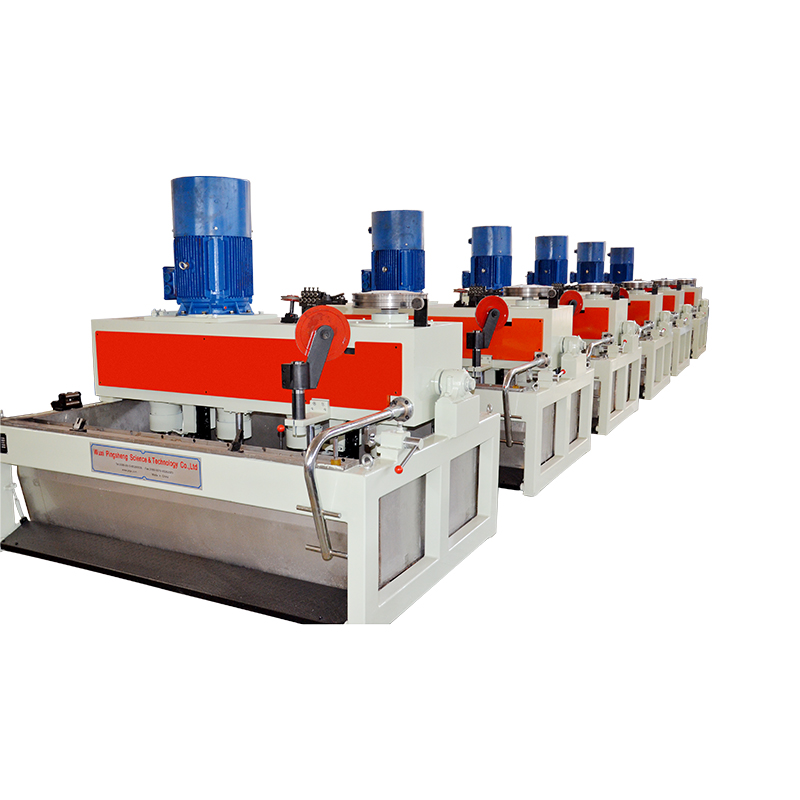

Was sind die Schlüsselkomponenten einer Nassdrahtziehmaschine?

Eine typische Nassdrahtziehmaschine besteht aus mehreren wichtigen Komponenten, die einen reibungslosen Betrieb gewährleisten:

- Ziehmatrizenbaugruppe: Die Matrizen, oft aus Wolframkarbid oder Diamant, formen und reduzieren den Drahtdurchmesser.

- Schmiersystem: Dazu gehören Tanks, Pumpen und Düsen, die dem Draht kontinuierlich das Ziehmedium zuführen.

- Winden- und Aufwickelmechanismus: Diese Komponenten halten die Drahtspannung aufrecht und ermöglichen eine reibungslose Zuführung und Aufwicklung des fertigen Drahtes.

- Kühlsystem: Bei Hochgeschwindigkeitsvorgängen verhindern zusätzliche Kühlsysteme eine Überhitzung von Draht und Matrizen.

- Bedienfeld: Moderne Maschinen verfügen über digitale Steuerungssysteme zur Überwachung von Geschwindigkeit, Spannung und Schmiermittelfluss, sodass der Bediener präzise Einstellungen vornehmen kann.

Welche Branchen verlassen sich auf Nassdrahtziehmaschinen?

Die Einsatzmöglichkeiten von Nassdrahtziehmaschinen sind vielfältig und spiegeln die Vielseitigkeit der Technologie wider. Zu den wichtigsten Branchen gehören:

- Elektrik und Elektronik: Hochwertige Kupfer- und Aluminiumdrähte für Stromübertragung, Schaltkreise und Steckverbinder.

- Automobil: Stahl- und Aluminiumdrähte, die in Fahrzeugkomponenten, Kabeln und Strukturverstärkungen verwendet werden.

- Bau: Bewehrungsdrähte, Stahlkabel und Maschenmaterialien für die Gebäudeinfrastruktur.

- Luft- und Raumfahrt: Feindrähte für Flugzeugkomponenten, bei denen Präzision und Festigkeit entscheidend sind.

- Telekommunikation: Ultrafeine Drähte, die in Glasfaserkabeln und anderen Hochleistungskommunikationsleitungen verwendet werden.

Jede dieser Branchen profitiert von der gleichbleibenden Drahtqualität und der hohen Effizienz, die Nassdrahtziehmaschinen bieten.

Wie verbessert die Technologie die Effizienz des Nassdrahtziehens?

Jüngste Fortschritte in der Automatisierungs- und Steuerungstechnik haben die Fähigkeiten von Nassdrahtziehmaschinen erheblich verbessert. Intelligente Sensoren überwachen die Drahtspannung, die Werkzeugtemperatur und den Schmierstofffluss in Echtzeit. Computergestützte Steuerungssysteme passen diese Parameter automatisch an, um die Leistung zu optimieren und Ausfallzeiten zu reduzieren. Darüber hinaus haben energieeffiziente Motoren und verbesserte Kühlmechanismen die Betriebskosten gesenkt und gleichzeitig die Produktionsgeschwindigkeit und -qualität aufrechterhalten.

Gibt es irgendwelche Herausforderungen beim Nassdrahtziehen?

Das Nassziehen von Draht bietet zwar zahlreiche Vorteile, ist jedoch nicht ohne Herausforderungen. Zu den häufigsten Problemen gehören:

- Schmierstoffmanagement: Zur Einhaltung der Umweltvorschriften ist eine ordnungsgemäße Entsorgung oder Wiederverwertung gebrauchter Schmierstoffe erforderlich.

- Wartungsanforderungen: Nassziehmaschinen müssen regelmäßig gewartet werden, um Korrosion, Verstopfung oder Verschmutzung des Schmiersystems zu verhindern.

- Anschaffungskosten: Die Installation fortschrittlicher Nassdrahtziehmaschinen kann teuer sein, obwohl die langfristigen Vorteile in der Regel die Investition überwiegen.

- Qualifikationsanforderungen: Bediener benötigen eine spezielle Schulung, um den Prozess effektiv zu verwalten, insbesondere bei hochpräzisen Anwendungen.

Was sind die zukünftigen Trends in der Nassdrahtziehtechnologie?

Die Zukunft der Nassdrahtziehmaschinen ist eng mit industrieller Automatisierung, Nachhaltigkeit und Materialinnovation verbunden. Zu den wichtigsten Trends gehören:

- Umweltfreundliche Schmierstoffe: Entwicklung biologisch abbaubarer und recycelbarer Schmierstoffe zur Reduzierung der Umweltbelastung.

- Hochgeschwindigkeitsziehen: Maschinen, die Ultrahochgeschwindigkeitsvorgänge ohne Beeinträchtigung der Drahtqualität durchführen können.

- Smart Manufacturing: Integration mit Industrie 4.0-Technologien für vorausschauende Wartung, Echtzeitüberwachung und Prozessoptimierung.

- Materialdiversifizierung: Maschinen, die in der Lage sind, neue Legierungen und Verbundwerkstoffe für Industrieanwendungen der nächsten Generation zu verarbeiten.

Diese Trends deuten darauf hin, dass Nassdrahtziehmaschinen ein Eckpfeiler der Drahtproduktion bleiben und sich gleichzeitig weiterentwickeln, um neuen industriellen Herausforderungen gerecht zu werden.

Fazit: Warum sollten Hersteller Nassdrahtziehmaschinen in Betracht ziehen?

Warum ist die Nassdrahtziehmaschine zu einem unverzichtbaren Werkzeug in der modernen Drahtherstellung geworden? Die Antwort liegt in der Kombination aus Effizienz, Präzision und Anpassungsfähigkeit. Durch die Reduzierung der Reibung, die Verbesserung der Oberflächenqualität und die Ermöglichung einer Hochgeschwindigkeitsproduktion erfüllen Nassdrahtziehmaschinen die wachsenden Anforderungen von Branchen, die auf feine Drähte und Kabel angewiesen sind.

Investitionen in diese Technologie verbessern nicht nur die Produktqualität, sondern tragen auch zur betrieblichen Effizienz, Nachhaltigkeit und langfristigen Rentabilität bei. Für Hersteller, die in einem sich schnell entwickelnden Markt wettbewerbsfähig bleiben möchten, ist das Verständnis und die Nutzung der Nassdrahtziehtechnologie nicht länger optional – es ist unerlässlich.

Zusammenfassend lässt sich sagen, dass die Nassdrahtziehmaschine mehr als nur ein Industriegerät ist – sie ist ein Tor zu höherer Qualität, Effizienz und Innovation in der Drahtproduktion. Für diejenigen, die fragen: „Ist diese Maschine für die moderne Drahtherstellung notwendig?“ Die Antwort ist ein klares Ja. Seine Vorteile in Bezug auf Schmierung, Wärmemanagement und Präzision sind unübertroffen und machen es zu einem entscheidenden Vorteil für Industrien weltweit.

En

En