Was sind die Schlüsselkomponenten und Funktionsprinzipien eines mehrteiligen Drahtaufwickelsystems?

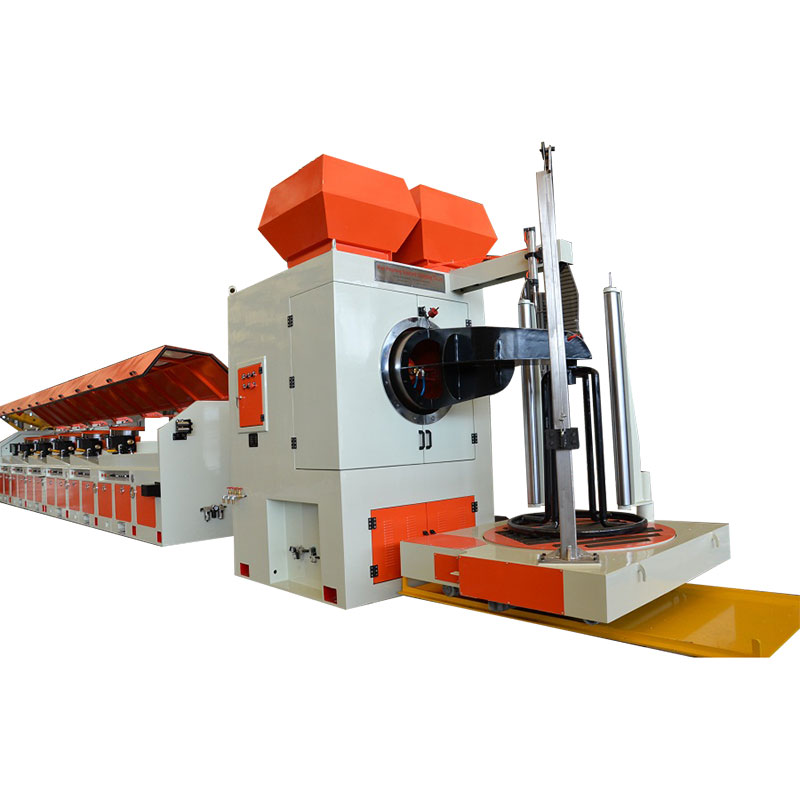

In der modernen Draht- und Kabelherstellungsindustrie spielen mehrteilige Drahtaufwickelsysteme eine entscheidende Rolle für die Erzielung einer hohen Produktionseffizienz, einer stabilen Spannungskontrolle und einer präzisen Wickelqualität. Diese Systeme dienen dazu, fertige Drähte oder Kabel nach Prozessen wie Ziehen, Glühen oder Extrudieren automatisch zu sammeln und auf Spulen aufzuwickeln. Im Vergleich zu Aufwickelmaschinen mit einer Einheit ermöglichen Konfigurationen mit mehreren Einheiten einen kontinuierlichen, synchronisierten und Hochgeschwindigkeitsbetrieb, was die Produktivität erheblich steigert und eine gleichmäßige Ausgabe über mehrere Spulen gewährleistet.

In diesem Artikel werden die Schlüsselkomponenten und Funktionsprinzipien eines mehrteiligen Drahtaufwickelsystems im Detail untersucht und erläutert, wie jedes Teil zu einem reibungslosen Betrieb, einer überlegenen Produktqualität und einer optimierten Automatisierung in der industriellen Drahtproduktion beiträgt.

1. Übersicht über Multi-Unit-Drahtaufnahmesysteme

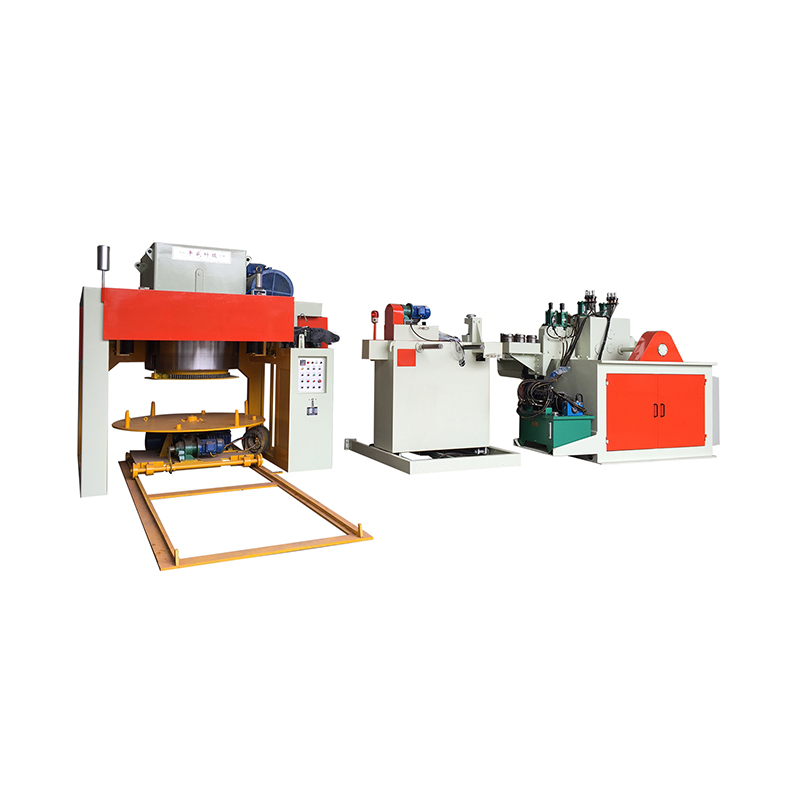

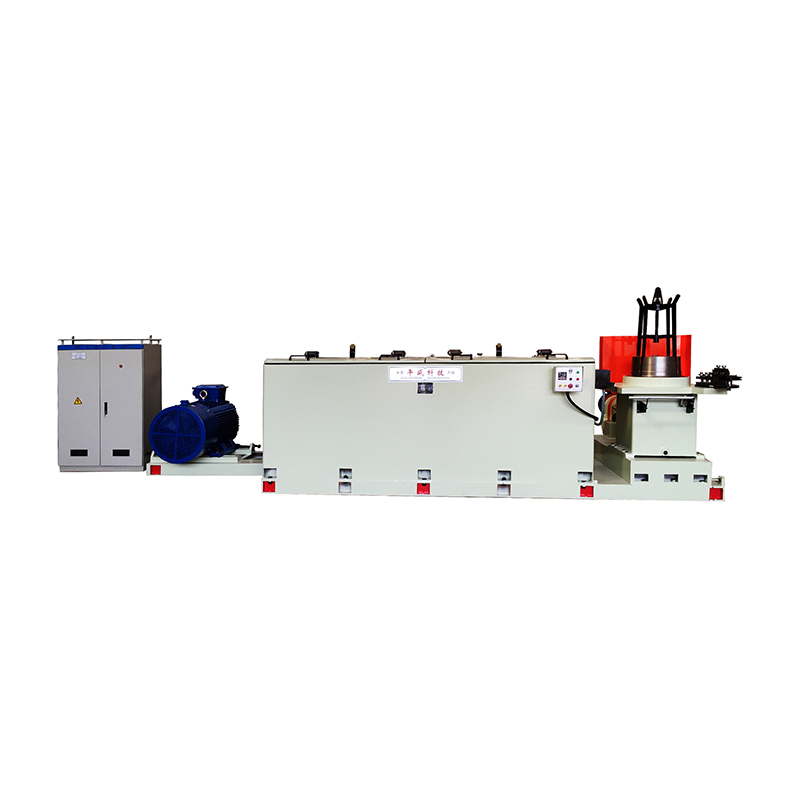

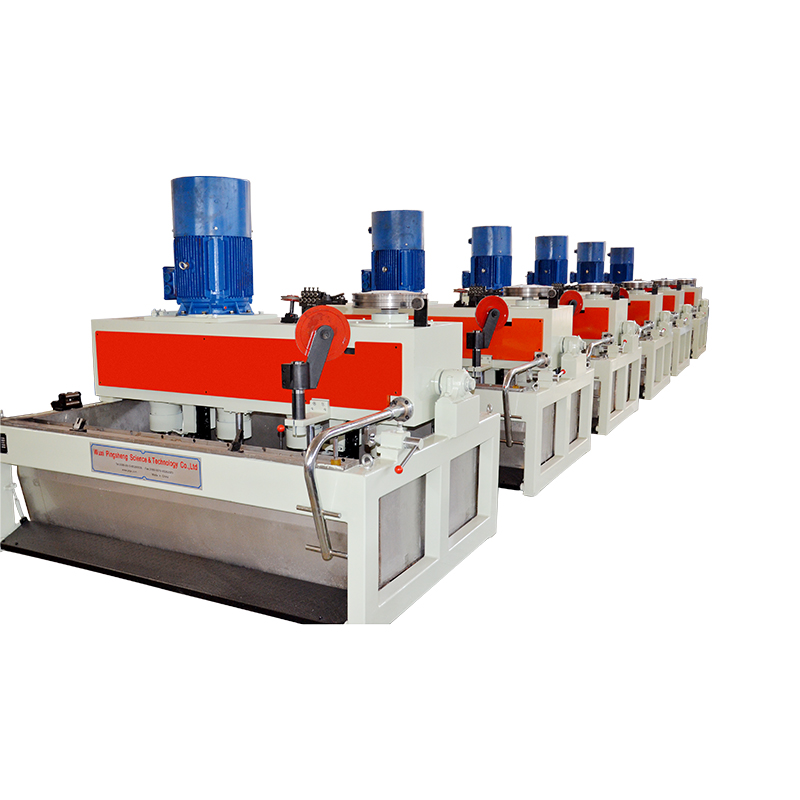

Ein Drahtaufwickelsystem mit mehreren Einheiten ist ein fortschrittlicher mechanischer Aufbau, der aus mehreren parallel angeordneten unabhängigen oder halbunabhängigen Aufwickelstationen besteht. Jede Einheit kann je nach Anforderungen der Produktionslinie gleichzeitig oder nacheinander arbeiten. Diese Systeme werden häufig beim Drahtziehen, bei der Kabelextrusion, bei der Herstellung von Lackdrähten und bei der Feindrahtverarbeitung eingesetzt.

Zu ihren Hauptfunktionen gehören:

- Aufrollen des fertigen Drahtes auf Spulen oder Spulen mit präziser Spannungskontrolle.

- Aufrechterhaltung einer konstanten Synchronisierung der Liniengeschwindigkeit mit vorgelagerten Prozessen.

- Reduzierung der Ausfallzeiten, indem eine Einheit weiter betrieben werden kann, während bei anderen ein Spulenwechsel durchgeführt wird.

Durch die Integration mehrerer Aufwickeleinheiten erreichen Hersteller eine kontinuierliche Produktion, größere Flexibilität und eine verbesserte Produktkonsistenz, die für die Herstellung von Drähten und Kabeln in großem Maßstab unerlässlich sind.

2. Schlüsselkomponenten eines mehrteiligen Drahtaufwickelsystems

Jede Aufwickelstation in einem System mit mehreren Einheiten besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um eine kontrollierte Drahtwicklung durchzuführen. Zu den Hauptteilen gehören:

(1) Aufnahmespindel oder Rollenhalter

Der Spindel- oder Spulenhalter ist das mechanische Kernelement, das die Drahtspule trägt und dreht. Es ist für die Aufnahme verschiedener Rollengrößen konzipiert, besteht typischerweise aus Stahl oder Aluminium und wird von einem Elektromotor oder Servoantrieb angetrieben.

In fortschrittlichen Systemen werden Schnellwechselspindeln oder automatische Klemmmechanismen eingesetzt, um die Rüstzeit zu verkürzen und einen effizienten Rollenwechsel zu gewährleisten.

(2) Antriebsmotor und Steuerungssystem

Jede Einheit umfasst typischerweise einen Wechselstrom- oder Servomotor, der von einem Frequenzumrichter (VFD) oder einem Servocontroller gesteuert wird. Dies ermöglicht eine präzise Steuerung der Drehzahl und des Drehmoments und sorgt für die Aufrechterhaltung der richtigen Drahtspannung.

Moderne Systeme verwenden digitale Bedienfelder oder SPS-basierte Automatisierung, um die Geschwindigkeit aller Aufwickeleinheiten mit der Hauptproduktionslinie zu synchronisieren und so ein gleichmäßiges Aufwickeln auch bei variablen Liniengeschwindigkeiten sicherzustellen.

(3) Spannungskontrollgerät

Die Spannungskontrolle ist entscheidend für die Herstellung von Drähten und Kabeln mit einheitlicher Qualität. Das Spannungskontrollsystem kann je nach Maschinenkonstruktion mechanisch, pneumatisch oder elektronisch sein.

Elektronische Spannungskontrollsysteme verwenden Wägezellen, Tänzerarme oder Rückkopplungssensoren, um das Motordrehmoment kontinuierlich zu überwachen und anzupassen und so die Drahtspannung innerhalb präziser Grenzen zu halten. Dadurch wird sichergestellt, dass sich der Draht beim Aufwickeln weder ausdehnt noch lockert.

(4) Verfahreinheit (Verfahrmechanismus)

Die Traversiereinheit sorgt dafür, dass der Draht gleichmäßig über die Spulenbreite verteilt wird und eine gleichmäßige und stabile Spule entsteht. Dieser Mechanismus bewegt die Drahtführung synchron zur Spulendrehung hin und her.

Die Verfahrbewegung kann je nach gewünschter Präzision und Liniengeschwindigkeit kurvengesteuert, servogesteuert oder per Kugelumlaufspindel erfolgen. Eine ordnungsgemäße Traversenkoordination verhindert Drahtüberlappungen, Kabelsalat oder ungleichmäßige Wicklungsdichte.

(5) Drahtführungs- und Ausrichtungssystem

Bevor der Draht die Spule erreicht, durchläuft er Führungsrollen, Rollen oder Keramikösen, die ihn ausrichten und seine Position stabilisieren. Diese Führungen minimieren Vibrationen und stellen sicher, dass der Draht im richtigen Winkel in die Spule eintritt.

Einige High-End-Maschinen verfügen über automatische Ausrichtungskorrektursysteme, die Abweichungen erkennen und den Führungsweg in Echtzeit anpassen.

(6) Schaltschrank und Mensch-Maschine-Schnittstelle (HMI)

Der Schaltschrank beherbergt die elektrischen Komponenten, die SPS und die Motorantriebe und verwaltet den Gesamtbetrieb des Systems. Über die HMI-Touchscreen-Schnittstelle können Bediener wichtige Parameter wie Liniengeschwindigkeit, Spannung, Rollendurchmesser und Motorlast überwachen.

Moderne Systeme bieten außerdem Datenprotokollierung, Fernüberwachung und Fehlerdiagnose, um die Zuverlässigkeit und Produktionseffizienz zu verbessern.

(7) Sicherheits- und Schutzvorrichtungen

Um einen sicheren Betrieb zu gewährleisten, verfügen Aufwickelsysteme mit mehreren Einheiten über Not-Aus-Taster, Überlastschutz, Schutzvorrichtungen und Endschalter, die die Spulenposition oder einen Drahtbruch erkennen. Diese Sicherheitsmaßnahmen schützen sowohl Bediener als auch Ausrüstung bei Hochgeschwindigkeitsbetrieb.

3. Funktionsprinzipien eines mehrteiligen Drahtaufwickelsystems

Das Funktionsprinzip eines Aufwickelsystems mit mehreren Einheiten besteht in der synchronisierten Steuerung mehrerer Spulen, die den Draht gleichzeitig aufwickeln, während gleichzeitig eine stabile Spannung und lineare Geschwindigkeit aufrechterhalten werden. Der Prozess folgt im Allgemeinen diesen Schritten:

Schritt 1: Drahteinführung und Spannungsstabilisierung

Nachdem der Draht den Zieh- oder Extrusionsprozess durchlaufen hat, gelangt er über den Spannungskontrollabschnitt in die Aufwickeleinheit. Sensoren oder Tänzerarme erkennen die Drahtspannung und senden Rückmeldungssignale an die Motorsteuerung, um sicherzustellen, dass der Draht stabil bleibt, bevor mit dem Aufwickeln begonnen wird.

Schritt 2: Spulenrotation und Geschwindigkeitssynchronisierung

Der Motor jeder Spule beginnt sich zu drehen und zieht den Draht mit kontrollierter Geschwindigkeit auf die Spule. Die Rotationsgeschwindigkeit passt sich automatisch an den zunehmenden Rollendurchmesser an, um eine konstante lineare Wickelgeschwindigkeit aufrechtzuerhalten. Das System verwendet Rückkopplungsschleifen zwischen der Hauptliniensteuerung und jedem Aufwickelmotor, um die Synchronisierung aller Einheiten sicherzustellen.

Schritt 3: Querbewegung für mehrschichtiges Wickeln

Während sich die Spule dreht, bewegt der Quermechanismus die Drahtführung horizontal, um den Draht gleichmäßig über die Spulenbreite zu verteilen. Changierhub, Geschwindigkeit und Reversierzeitpunkt sind exakt auf den Spulendurchmesser und die Drahtstärke abgestimmt, um eine gleichmäßige Schichtung zu erreichen.

Schritt 4: Durchmesser- und Längenkontrolle

Das System überwacht kontinuierlich den Rollendurchmesser und die Wickellänge mithilfe von Encodern oder Sensoren. Wenn die gewünschte Rollengröße oder -länge erreicht ist, verlangsamt das System automatisch die Geschwindigkeit und stoppt den Motor, sodass der Rollenwechsel erfolgen kann.

Schritt 5: Automatischer oder manueller Rollenwechsel

Wenn in kontinuierlichen Produktionssystemen eine Rolle voll ist, beginnt sofort eine andere Einheit mit dem Aufwickeln, ohne dass die gesamte Linie angehalten werden muss. Einige Systeme verfügen sogar über einen automatischen Rollenwechsel, wodurch Ausfallzeiten minimiert und die Produktivität maximiert werden.

4. Vorteile von Multi-Unit-Drahtaufnahmesystemen

Die Integration mehrerer Aufnahmestationen bietet mehrere betriebliche Vorteile:

- Kontinuierlicher Betrieb: Ermöglicht Rollenwechsel ohne Produktionsunterbrechung.

- Höhere Effizienz: Mehrere parallel arbeitende Einheiten steigern die Leistung deutlich.

- Verbesserte Qualität: Präzise Spannungs- und Quersteuerung sorgen für eine gleichbleibende Drahtqualität.

- Automatisierungsfreundlich: Kompatibel mit SPS-Steuerung und industriellen Kommunikationsprotokollen.

- Reduzierte Ausfallzeiten: Einfache Wartung und Rollenaustausch verbessern die Produktionsverfügbarkeit.

Diese Vorteile machen Mehreinheitensysteme ideal für die Massenproduktion von Drähten, Kabeln und Leitern in Branchen wie der Elektrofertigung, Telekommunikation und Automobilverkabelung.

5. Technologische Trends in modernen Mehreinheiten-Aufwickelsystemen

Da die Drahtproduktion zunehmend automatisiert wird, entwickeln sich Mehreinheiten-Aufwickelsysteme mit fortschrittlichen Technologien weiter:

- Servobetriebene Systeme für präzise Geschwindigkeits- und Spannungsregelung.

- Intelligente SPS- und IoT-Integration für Echtzeitüberwachung und vorausschauende Wartung.

- Automatisches Laden und Entladen der Rollen, um die manuelle Handhabung zu minimieren.

- Energieeffiziente Designs mit regenerativen Antrieben und optimierter Leistungssteuerung.

- Kompakte modulare Konfigurationen für einfachere Linienintegration und platzsparende Installation.

Diese Innovationen verbessern die Produktivität, Zuverlässigkeit und Anpassungsfähigkeit für moderne Fertigungsumgebungen.

Abschluss

A Drahtaufwicklung mit mehreren Einheiten Das System ist ein wesentlicher Bestandteil moderner Draht- und Kabelproduktionslinien und vereint mechanische Präzision, elektronische Steuerung und Automatisierungstechnik. Jede seiner Kernkomponenten – vom Antriebsmotor und Spannungsregler bis hin zur Verfahreinheit und HMI – spielt eine entscheidende Rolle bei der Gewährleistung einer reibungslosen, präzisen und kontinuierlichen Drahtwicklung.

Durch das Verständnis der Schlüsselkomponenten und Funktionsprinzipien können Hersteller die Systemleistung optimieren, Ausfallzeiten minimieren und eine gleichbleibende Produktqualität erzielen. Da Automatisierung und digitale Steuerung weiter voranschreiten, werden mehrteilige Drahtaufwickelsysteme weiterhin das Herzstück effizienter, schneller und intelligenter Drahtherstellungsvorgänge bilden.

En

En