Nassdrahtzeichnung Machine: Das Rückgrat der hochpräzisen Metalldrahtherstellung

In der Welt der Metallverarbeitung und der industriellen Fertigung ist die Produktion von hochfestem, dimensional genauem Kabel für unzählige Anwendungen von wesentlicher Bedeutung-von Bau- und Automobiltechnik bis hin zu Elektronik und Luft- und Raumfahrt. Im Zentrum dieser Präzisionsdrahtproduktion steht ein kritisches Stück Maschinerie: die Nassdrahtungsmaschine.

Die Nassdrahtziehungsmaschine entwickelt sich für Effizienz, Konsistenz und überlegene Oberflächenqualität und ist zum Standard in der modernen Drahtherstellung geworden. Durch die Kombination der kontrollierten mechanischen Reduktion mit einem kontinuierlichen Kühl- und Schmiersystem ermöglicht dieses fortschrittliche Gerät die Umwandlung von groben Metallstäben in feine, hochwertige Drähte mit außergewöhnlicher Rundheit, Glätte und mechanischen Eigenschaften.

Egal, ob Sie Kupferdraht für elektrische Kabel, Edelstahldraht für medizinische Geräte oder Legierungsdraht für Industriefedern herstellen, eine nasse Drahtschlossmaschine liefert die Präzision und Zuverlässigkeit, die erforderlich ist, um die anspruchsvollen Qualitätsstandards von heute zu erfüllen. In diesem umfassenden, von SEO-optimierten Artikel werden wir untersuchen, wie Nassdrahtungsmaschinen funktionieren, ihre wichtigsten Vorteile, gemeinsame Anwendungen und warum sie in der globalen Draht- und Kabelindustrie unverzichtbar sind.

Was ist eine nasse Drahtschlossmaschine?

A Nassdrahtungsmaschine ist ein industrielles System, das den Durchmesser des Metalldrahtes durch eine Reihe von Stanze verringert und gleichzeitig ein Schmiermittel auf Wasserbasis verwendet, um den Draht und die Werkzeug zu kühlen und zu schützen. Im Gegensatz zu trockenen Zeichnungsverfahren, denen die aktive Kühlung fehlt, taucht die "Nass" -Methode dem Draht während des Zeichnungsverfahrens in einen kontinuierlichen Schmiermittelfluss ein - daher der Name.

Dieses Schmiermittel, typischerweise eine Spezialöl-in-Wasser-Emulsion, ermöglicht mehrere kritische Funktionen: Er verringert die Reibung zwischen dem Draht und dem Zeichnungsstempel, löst die durch plastische Verformung erzeugte Wärme ab, verhindert Oberflächendefekte und verlängert die Lebensdauer. Das Ergebnis ist ein glatterer, sauberer und dimensionsstabilerer Draht-ideal für Hochleistungsanwendungen.

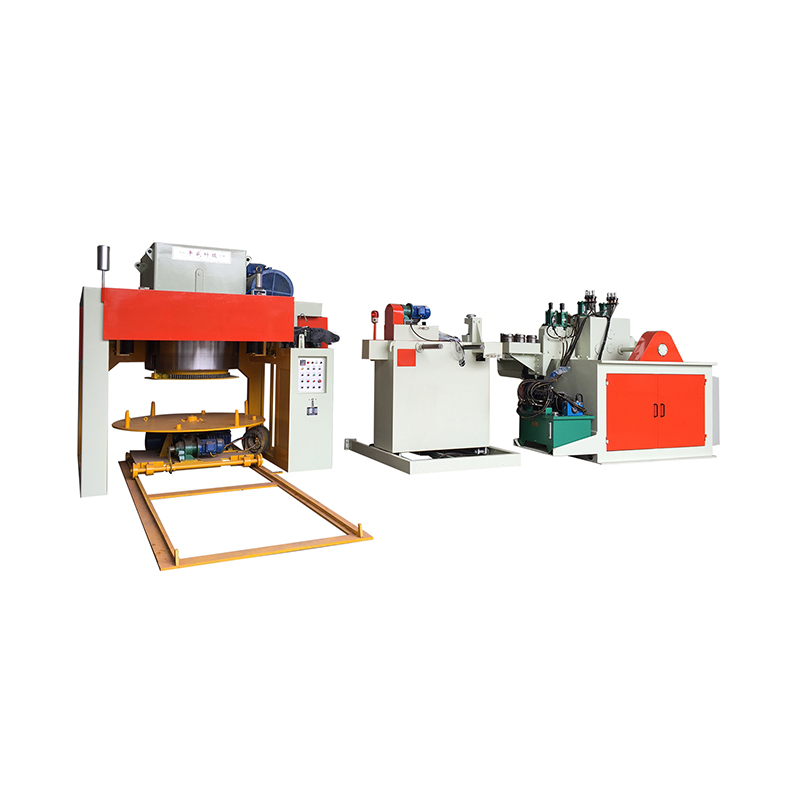

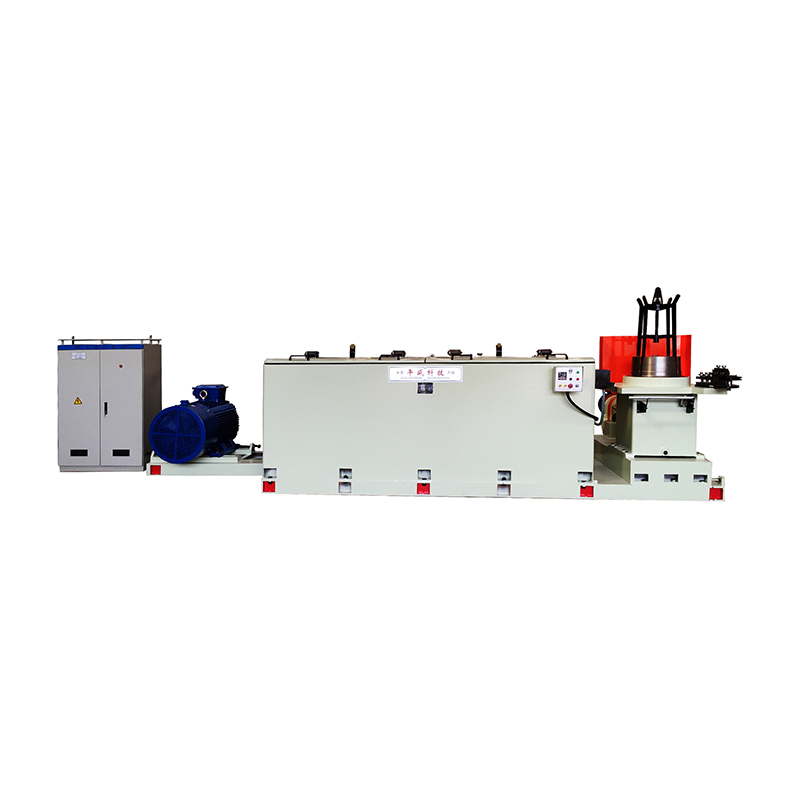

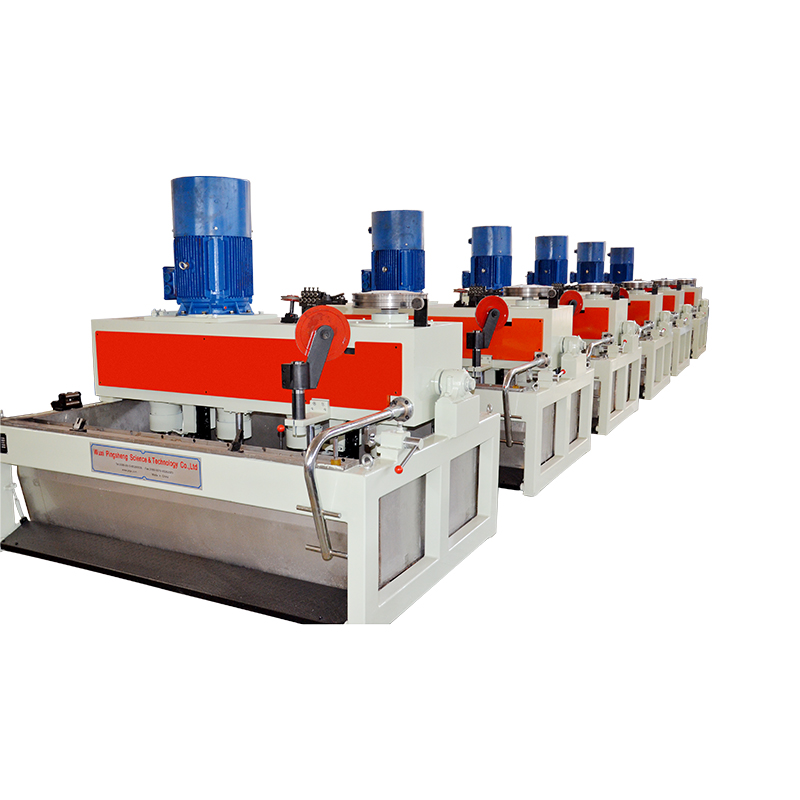

In verschiedenen Konfigurationen sind Nassdraht-Zeichnungsmaschinen erhältlich, einschließlich Einzelblock-, Multi-Drum- und kontinuierlicher Auszahlungs-/Aufnahmesysteme, die Drahtdurchmesser von mehreren Millimetern auf weniger als 0,05 mm verarbeiten können.

Wie funktioniert eine nasse Drahtzeichnung?

Der Drahtzeichnungsprozess basiert auf dem Prinzip der Kaltarbeit, bei dem Metall bei Raumtemperatur plastisch deformiert ist, um die gewünschten Abmessungen und mechanische Eigenschaften zu erreichen. Hier erfahren Sie, wie eine typische nasse Drahtzeichnungsmaschine funktioniert:

Abdeckung: Der Prozess beginnt mit einer großen Stangenspule oder einem vorgezogenen Draht, der von einer Auszahlungsrolle in die Maschine eingespeist wird.

Säurereinigung oder Schusssprengung (optional): Vor dem Zeichnen kann der Draht eine Oberflächenbehandlung unterzogen, um Skalen, Rost oder Oxide zu entfernen, die die Stämme beschädigen können.

Schmierentank: Der Draht tritt in ein Schmiermittelbad ein, in dem er gründlich mit einer Zeichenemulsion überzogen ist.

Zeichnenstirme: Der Draht wird durch eine Reihe von Präzisions -Wolfram -Carbid- oder Diamantstimmungen gezogen, die jeweils etwas kleiner als der letzte sind und allmählich seinen Durchmesser verringern.

Capstans und Trommeln: Motororientierte Capstans liefern die Ziehkraft, während Zwischentrommelanleitung und Spannung des Drahtes zwischen den Stadien.

Kühlung und Filtration: Das Schmiermittel wird kontinuierlich abgekühlt und gefiltert, um eine optimale Viskosität und Sauberkeit aufrechtzuerhalten.

Rückspulen: Der fertige Draht wird bei einer kontrollierten Spannung auf eine Spulenspule verwundet, die zur weiteren Verarbeitung oder Verpackung bereit ist.

Moderne Maschinen der Nassdraht -Zeichnung sind mit CNC -Steuerelementen, Spannungssensoren und automatisierten Überwachungssystemen ausgestattet, die während des gesamten Prozesses eine konsistente Geschwindigkeit, Ausrichtung und Qualität gewährleisten.

Wichtige Vorteile der Nassdrahtzeichnungstechnologie

Überlegene Oberfläche

Die konstante Schmierung verhindert das Rennen von Tern, Bewerten und Oberflächen, was zu einer hellen, glatten Drahtoberfläche führt - dessen Anwendungen wie elektrischer Kabel und medizinischen Geräten.

Effektive Wärmeabteilung

Reibung während des Zeichnens erzeugt erhebliche Wärme. Das nasses System kühlt den Draht und stirbt in Echtzeit und verhindert Überhitzung, Erweichen oder vorzeitige Verschleiß.

Verlängertes Leben

Die Schmierung reduziert den Verschleiß bei Zeichnungsstörungen, die teuer und zeitaufwändig zu ersetzen sind. Dies senkt die Wartungskosten und erhöht die Betriebszeit.

Hohe Zeichnungsgeschwindigkeiten

Bei ordnungsgemäßer Kühlung können nasse Maschinen mit höheren Geschwindigkeiten als trockene Systeme arbeiten, ohne die Drahtqualität zu beeinträchtigen.

Konsistente dimensionale Genauigkeit

Präzise Sterblichkeitsausrichtung und stabile Spannungsregelung sorgen für einen gleichmäßigen Drahtdurchmesser und die Rundheit und erfüllen die Anforderungen an die enge Toleranz (± 0,01 mm oder besser).

Verbesserte mechanische Eigenschaften

Die Kältezeichnung erhöht die Zugfestigkeit und Härte durch die Härtung der Arbeit und hält die Duktilität bei ordnungsgemäß kontrolliert.

Geeignet für feine und ultra-feiner Draht

Der Nassprozess ist besonders effektiv für die Herstellung dünner Drähte, die in Elektronik, Sensoren und Mikrokomponenten verwendet werden, wobei die Oberflächenintegrität von entscheidender Bedeutung ist.

Skalierbarkeit und Automatisierung

Moderne Nassniveaus-Linien können in vollständig automatisierte Produktionssysteme integriert werden, wodurch die Herstellung von Hochvolumen mit minimaler manueller Eingriff unterstützt wird.

Materialien üblicherweise verarbeitet

Nassdrahtungsmaschinen sind sehr vielseitig und können eine Vielzahl von Metallen und Legierungen verarbeiten, darunter:

Kupfer- und Kupferlegierungen: für elektrische Leiter, Magnetdraht und Telekommunikationskabel.

Edelstahl: Wird in chirurgischen Instrumenten, Federn und korrosionsbeständigen Befestigungselementen verwendet.

Kohlenstoff- und niedriger Alloy-Stahl: Für Reifenperlendraht, Federdraht und hochfeste Kabel.

Aluminium: Leichtes Draht für Luft- und Raumfahrt- und Stromübertragung.

Edelmetalle (Gold, Silber, Platin): In feiner Drahtform für Elektronik und Schmuck.

En

En