Wie wählen Sie die richtige Nassdrahtziehmaschine für Ihre Drahtproduktionsanforderungen aus?

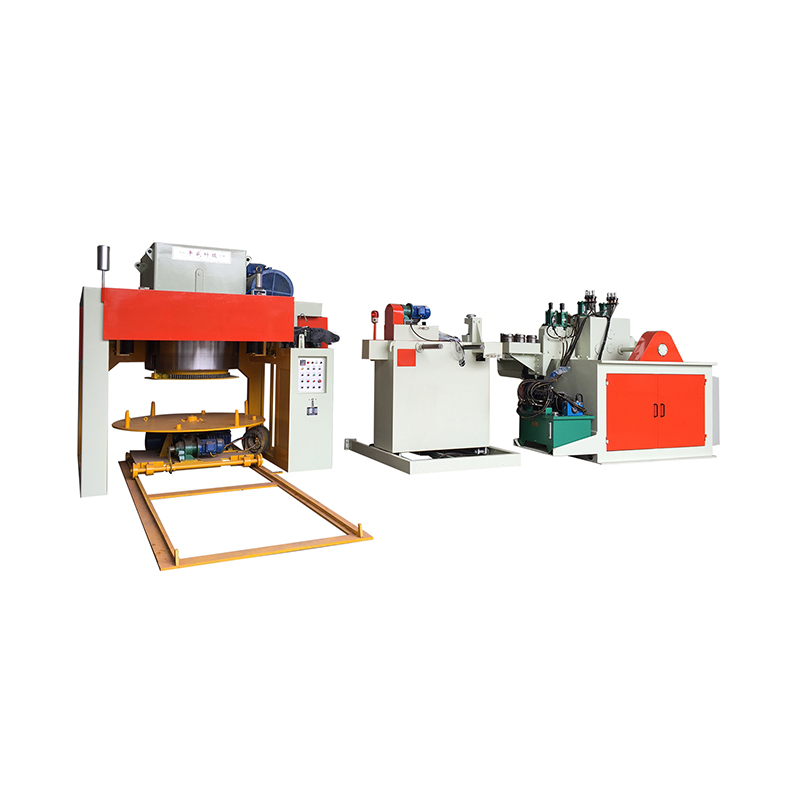

Bei einer Nassdrahtziehmaschine handelt es sich um eine Spezialausrüstung, die zur Reduzierung des Drahtdurchmessers verwendet wird, indem Metalldraht durch eine Reihe von Ziehsteinen gezogen wird, während der Draht und die Ziehsteine in ein Schmiermittel oder Kühlmittel eingetaucht sind. Dieses Nassziehverfahren reduziert die Reibung, kontrolliert die Wärmeentwicklung und verbessert die Oberflächenqualität, wodurch es sich besonders für die Herstellung feiner und ultrafeiner Drähte eignet.

Nassdrahtziehmaschinen werden häufig bei der Herstellung von Kupfer-, Aluminium-, Messing-, Stahl- und Legierungsdrähten für Anwendungen wie elektrische Leiter, Schweißdrähte, Kabel, Federn und Präzisionskomponenten eingesetzt. Die Wahl der richtigen Maschine ist entscheidend für die Erzielung einer gleichbleibenden Drahtqualität, hoher Produktivität und langfristiger Betriebsstabilität.

Definieren Sie Ihre Anforderungen an Drahtmaterial und Anwendung

Der erste Schritt bei der Auswahl eines Nassdrahtziehmaschine bedeutet, das Material, das Sie verarbeiten möchten, und seine endgültige Anwendung zu verstehen. Verschiedene Metalle haben unterschiedliche Zugfestigkeiten, Duktilität und Schmierungsanforderungen. Kupfer und Aluminium sind weicher und leitfähiger, während Drähte aus Stahl und Legierungen höhere Ziehkräfte und robustere Maschinenstrukturen erfordern.

Auch Anwendungsanforderungen wie elektrische Leitfähigkeit, Oberflächenbeschaffenheit und mechanische Festigkeit beeinflussen die Maschinenauswahl. Beispielsweise erfordert Draht für Elektrokabel eine hervorragende Oberflächenglätte und Maßhaltigkeit, während bei der Herstellung von Schweißdrähten Festigkeit und Gleichmäßigkeit im Vordergrund stehen.

Drahtdurchmesserbereich und Reduktionsverhältnis

Der Drahtdurchmesserbereich ist ein entscheidender Faktor bei der Auswahl einer Nassdrahtziehmaschine. Maschinen sind für die Verarbeitung bestimmter Eingangs- und Ausgangsdrahtgrößen ausgelegt. Das Überschreiten dieser Grenzwerte kann zu Leistungseinbußen oder übermäßigem Verschleiß führen. Feindrahtanwendungen erfordern häufig mehrere Ziehdurchgänge mit präziser Steuerung der Reduktionsverhältnisse.

Das Reduktionsverhältnis pro Matrize beeinflusst die Drahtqualität und die Matrizenlebensdauer. Eine richtig ausgewählte Maschine ermöglicht ausgewogene Reduzierungen über mehrere Winden oder Blöcke hinweg, wodurch die Belastung des Drahtes minimiert und gleichzeitig effiziente Produktionsraten aufrechterhalten werden.

Typische Überlegungen zur Drahtgröße

- Kompatibilität des Eingangsdrahtdurchmessers

- Minimal erreichbarer Enddrahtdurchmesser

- Maximal zulässige Reduzierung pro Durchgang

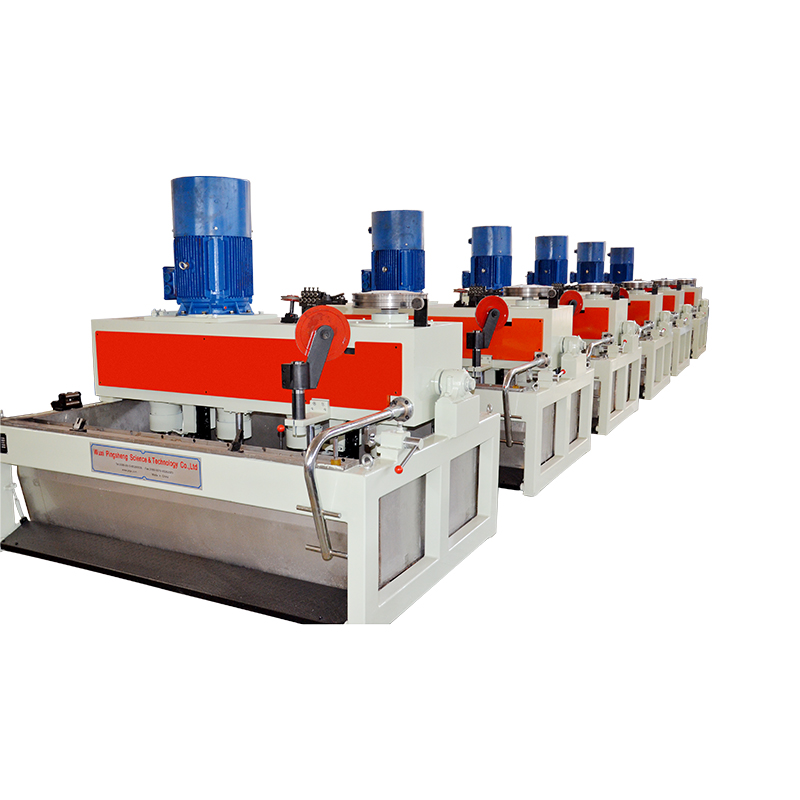

Anzahl der Zeichnungsblöcke und Maschinenkonfiguration

Nassdrahtziehmaschinen sind je nach Produktionsanforderung mit unterschiedlicher Anzahl an Ziehblöcken oder Winden erhältlich. Mehr Blöcke ermöglichen kleinere Reduzierungen pro Durchgang, was die Drahtqualität verbessert und Brüche reduziert, insbesondere bei feinen und empfindlichen Materialien.

Die Maschinenkonfiguration bestimmt auch die Effizienz des Layouts und die Zugänglichkeit für Wartungsarbeiten. Vertikale und horizontale Designs bieten je nach Fabrikraum, Arbeitsablauf des Bedieners und Integration mit vor- und nachgelagerten Geräten jeweils Vorteile.

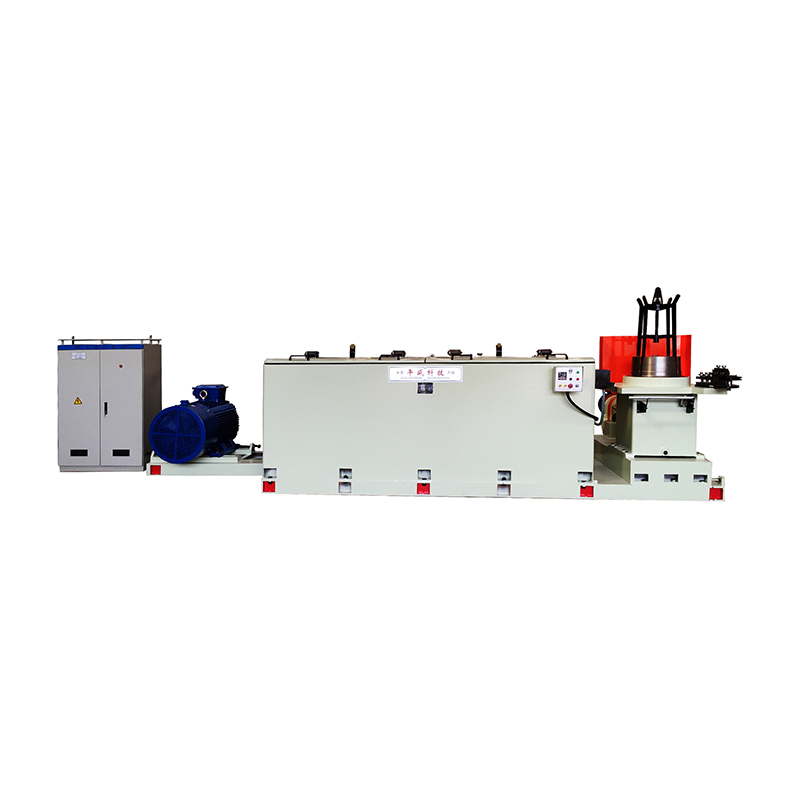

Leistung des Schmier- und Kühlsystems

Das Schmiersystem ist der Hauptvorteil des Nassdrahtziehens. Eine ordnungsgemäße Schmierung verringert die Reibung zwischen Draht und Matrizen, minimiert die Wärmeentwicklung und verlängert die Lebensdauer der Matrizen. Bei der Auswahl einer Maschine ist es wichtig, die Gestaltung des Schmierzirkulations- und Filtersystems zu bewerten.

Ein effektives Kühlsystem sorgt für stabile Ziehbedingungen auch bei hohen Geschwindigkeiten. Maschinen mit gut konzipiertem Kühlmittelfluss und Temperaturregelung liefern eine gleichmäßigere Drahtqualität und verringern das Risiko von Oberflächenfehlern.

Hauptmerkmale des Schmiersystems

- Kontinuierliche Schmierstoffzirkulation

- Effektive Filterung zur Entfernung von Metallpartikeln

- Temperaturregelung für stabilen Betrieb

Produktionsgeschwindigkeit und Ausgabekapazität

Die Produktionsgeschwindigkeit wirkt sich direkt auf die Produktionskapazität und die Gesamteffizienz der Fertigung aus. Nassdrahtziehmaschinen werden oft aufgrund ihrer Fähigkeit ausgewählt, mit höheren Geschwindigkeiten zu arbeiten und gleichzeitig die Oberflächenqualität beizubehalten. Die Höchstgeschwindigkeit muss jedoch mit den Eigenschaften des Drahtmaterials und den Anforderungen an den Enddurchmesser in Einklang gebracht werden.

Durch die Wahl einer Maschine mit einstellbarer Geschwindigkeitsregelung können Bediener die Leistung für verschiedene Drahtgrößen und Materialien optimieren. Diese Flexibilität ist besonders wertvoll für Hersteller, die mehrere Drahttypen auf derselben Linie produzieren.

Automatisierung, Steuerungssysteme und Überwachung

Moderne Nassdrahtziehmaschinen verfügen zunehmend über automatisierte Steuerungssysteme, um die Konsistenz zu verbessern und die Abhängigkeit des Bedieners zu verringern. Funktionen wie Spannungsregelung, Geschwindigkeitssynchronisierung und Echtzeitüberwachung tragen zur Aufrechterhaltung stabiler Ziehbedingungen bei.

Fortschrittliche Maschinen können auch Fehlererkennung und Datenprotokollierung umfassen, was eine vorausschauende Wartung und Prozessoptimierung ermöglicht. Diese Fähigkeiten tragen zu reduzierten Ausfallzeiten und einer verbesserten Produktionszuverlässigkeit bei.

Energieeffizienz und Betriebskosten

Der Energieverbrauch ist ein erheblicher Betriebskostenfaktor beim Drahtziehen. Effizientes Motordesign, optimierte Getriebesysteme und effektive Schmierung tragen alle zu einem geringeren Stromverbrauch bei. Bei der Bewertung von Maschinen ist es wichtig, nicht nur die Anschaffungskosten, sondern auch die langfristigen Betriebskosten zu berücksichtigen.

Maschinen, die auf Energieeffizienz ausgelegt sind, bieten oft eine bessere Kapitalrendite durch niedrigere Betriebskosten und einen geringeren Wartungsaufwand über ihre gesamte Lebensdauer.

Wartung, Haltbarkeit und Serviceunterstützung

Eine Nassdrahtziehmaschine ist eine langfristige Investition, daher sind Haltbarkeit und Wartungsfreundlichkeit wichtige Auswahlkriterien. Hochwertige Materialien, präzise Fertigung und robuste Konstruktion gewährleisten einen stabilen Betrieb unter kontinuierlichen Produktionsbedingungen.

Ebenso wichtig ist die Verfügbarkeit von technischem Support, Ersatzteilen und Kundendienst. Zuverlässiger Support minimiert Ausfallzeiten und trägt dazu bei, über einen längeren Zeitraum hinweg eine gleichbleibende Produktionsqualität aufrechtzuerhalten.

Vergleich von Nass- und Trockendrahtziehmaschinen

| Aspekt | Nasses Drahtziehen | Trockenes Drahtziehen |

| Schmierung | Eintauchen auf Flüssigkeitsbasis | Fester oder pulverförmiger Schmierstoff |

| Drahtgröße | Feine und ultrafeine Drähte | Mittlere bis große Drähte |

| Oberflächenqualität | Sehr glatt | Mäßig |

Die endgültige Auswahlentscheidung treffen

Die Auswahl der richtigen Nassdrahtziehmaschine erfordert eine umfassende Bewertung der Materialeigenschaften, des Drahtgrößenbereichs, der Produktionskapazität, der Schmierleistung und des Automatisierungsgrads. Die Anpassung der Maschinenfunktionen an die tatsächlichen Produktionsanforderungen gewährleistet eine gleichbleibende Qualität und einen effizienten Betrieb.

Durch die Konzentration auf praktische Leistungsfaktoren statt auf allgemeine Spezifikationen können Hersteller eine Nassdrahtziehmaschine wählen, die zuverlässige Ergebnisse, eine lange Lebensdauer und einen hohen wirtschaftlichen Wert für ihre Drahtproduktionsbetriebe liefert.

En

En